Réparation de 6 réducteurs PIV/MERGER pour une usine d’incinération

Réparation express de 6 réducteurs FRC1LD2 PIV / MERGER pour un acteur majeur du secteur de l’environnement.

Après un incident dans une usine de transformation des déchets ménagers en énergie, la compagnie de chauffage de l’agglomération décide de nous contacter afin d’expertiser leurs appareils et rechercher une remise en marche rapide de leur production.

En plein cœur de l’été, nous avons décidé d’accepter ce défi et avons mis en place une stratégie de remise en état pour accomplir la mission en un temps record.

Contexte client : Incinération et chauffage urbain

1. Processus de traitement des déchets

Le centre d’incinération produit de l’électricité et du chauffage à partir du traitement des déchets de la ville. Cette valorisation de l’énergie permet d’allier la suppression de déchets avec l’alimentation en chaleur et électricité de milliers de logements d’une agglomération.

Il est donc nécessaire pour l’entreprise d’avoir des appareils fonctionnels pour maintenir ses activités quotidiennes.

Nos réducteurs marchent en continu dans la compagnie de chauffage. Ils sont accouplés au fonctionnement du tapis roulant. Les déchets sont ainsi manutentionnés au fur et à mesure de leur déchargement par les camions.

Les variateurs de vitesse mécanique PIV sont fixés sur les réducteurs pour permettre de faire varier la vitesse du tapis.

En 2022, la France compte 122 incinérateurs en fonctionnement. Ces sites sont exploités directement par les agglomérations ou très souvent en délégation par des sociétés telles que VEOLIA, SUEZ et leurs filiales.

2. Réducteurs à l’arrêt : causes et conséquences

Un dysfonctionnement sur les brûleurs a provoqué l’interruption de l’ensemble de l’activité de l’entreprise. Dans le cas présent, les réducteurs et variateurs ne peuvent plus être utilisés car ils ont subi des chaleurs trop importantes. L’événement a entraîné des dommages sur un total de 6 appareils.

L’interruption d’une ligne de production essentielle a des conséquences majeures. Dans notre cas, cela se traduit par une perte quotidienne d’environ 50 000€ pour l’usine.

Chaque équipement de tapis roulant endommagé a été minutieusement examiné pour identifier la nature des réparations requises et les mesures correctives nécessaires. En parallèle, des plans d’urgence sont élaborés en interne pour atténuer les délais et minimiser les répercussions sur la ligne de production.

3. Environnement chaud – corrosif

L’incinération des déchets consiste à décomposer la matière en brûlant progressivement les déchets apportés. Dans cet environnement, les réducteurs et variateurs de vitesse sont face à de nombreux changements de température et de forte chaleur.

Les réducteurs de vitesse font face à la détérioration des parties extérieures dû à l’environnement ambiant : cela peut créer de la corrosion sur les appareils. Fumées, poussières : ces émissions peuvent dégrader les appareils, il est donc nécessaire de planifier leur révision régulièrement pour éviter l’altération d’éléments mécaniques.

Pour en savoir plus sur les contraintes sur le secteur de l’environnement : https://merger.fr/environnement/

Processus de remise en état : réparation de 6 appareils en un temps record

Visite d’un agent sur place

Lorsque l’entreprise nous a contacté pour diagnostiquer et réparer leurs appareils, un agent MERGER est d’abord venu sur place pour évaluer l’état mécanique des machines. Cette visite a permis d’établir le diagnostic rapide de la source du problème et l’estimation du temps que cela nous prendrait pour la réparation dans notre atelier. Notre objectif en se rendant sur place est de minimer au maximum les perturbations dans le processus opérationnel de l’entreprise, pour assurer une reprise des activités le plus rapide possible.

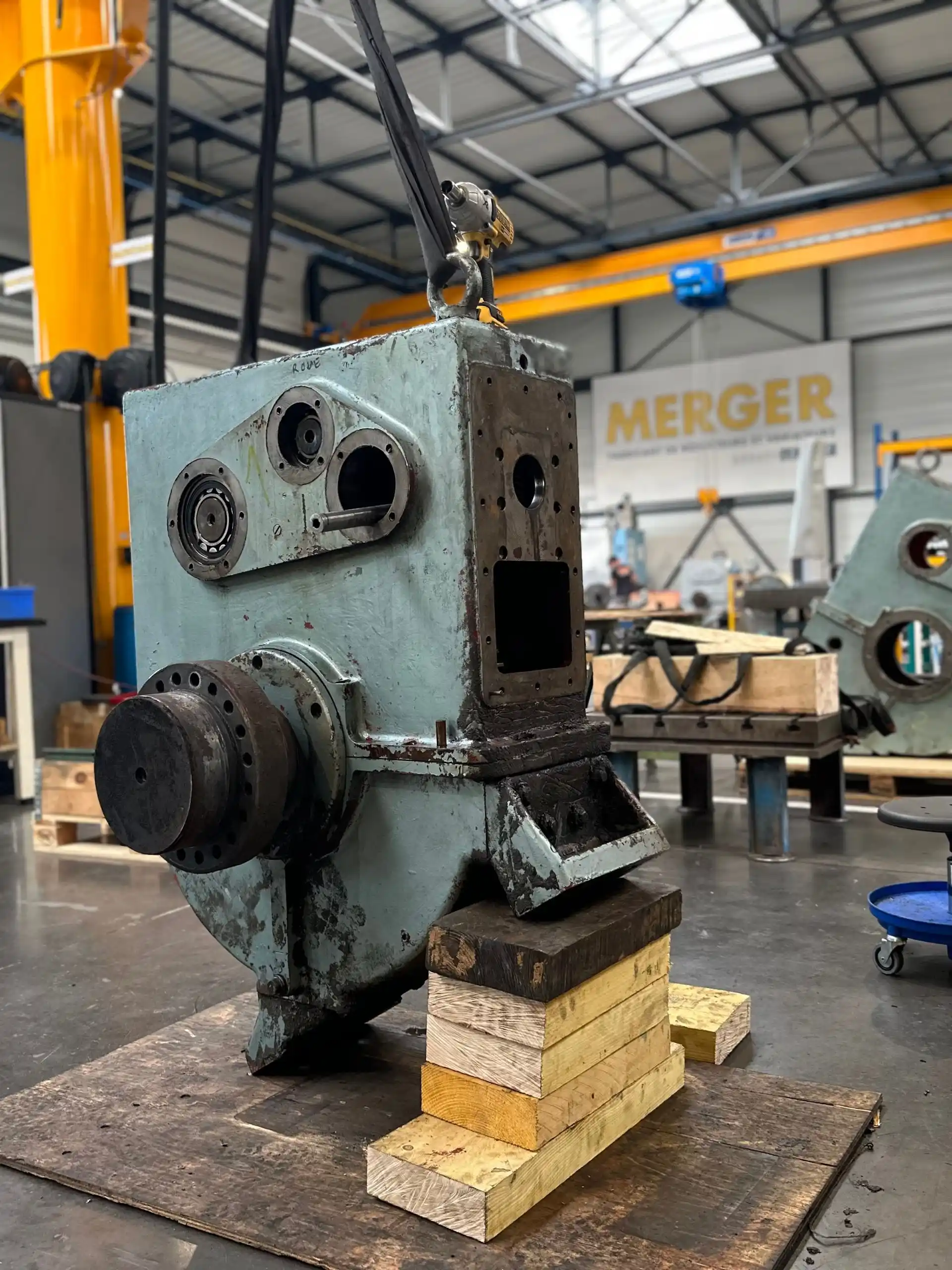

Réception des réducteurs et expertise

Les réducteurs nous ont été envoyé à l’atelier afin que nous puissions faire une analyse complète de chaque réducteur. Nos équipes ont procédés à leur réception et à une expertise détaillée.

Au préalable, une certaine catégorie d’expertise a été choisie pour répondre à la problématique du client et au vu de l’état de ses réducteurs. Ces expertises sont encadrées par les techniciens et le bureau d’études MERGER. Un dossier complet est établi pour mettre en lumière et expliquer chaque besoin en réparation.

Chaque appareil est minutieusement inspecté dans le cadre de l’expertise afin d’identifier les dommages. On détermine alors les actions nécessaires pour leur remise en état. Un dossier complet est remis à nos clients après chaque expertise.

Mise en place d’une stratégie de réparation

Avant de prendre en charge les réducteurs chez MERGER, un plan d’actions détaillées a été établi par les techniciens et le bureau d’études afin d’accélérer les révisions des appareils. Nous avons décidé de procéder à un plan de remise en état de 3 réducteurs en 3 semaines puis de finaliser le traitement des autres réducteurs une fois ceux-ci expédié chez notre client. Cette approche permet à l’entreprise de commencer dès la 3ème semaine la réinstallation de la moitié de ses réducteurs et de reprendre partiellement son activité.

Révision et installation sur site

Après validation des résultats de l’expertise par notre client, MERGER procède à la réparation des pièces défectueuses et à la révision des appareils. Dans ce cas, cette phase inclut le remplacement de bagues, couvercles, arbres et couples d’engrenages, le nettoyage complet du carter ainsi que la peinture avant retour chez le client.

Chaque réducteur est soumis à des essais et à des contrôles qualités avant d’être de nouveau installé sur le site client. Notre équipe intervient de nouveau pour que l’installation se déroule de manière efficace et sécurisée, pour un gain de temps dans le cadre d’un arrêt de production.

Révision et remise en état : Un processus méticuleux en 7 étapes

Démontage complet du carter : Déconstruction minutieuse de chaque appareil

Cette première étape permet de vérifier l’état d’usure et les potentielles dégradations de la structure externe. Le technicien en charge du démontage va tout d’abord desserrer les attaches qui permettent la fermeture du carter. Il va ensuite pouvoir séparer les deux parties du carter à l’aide notamment des potences de levage et pont roulant présents dans notre usine.

Des photos sont prises à chaque étape du démontage pour détailler l’expertise finale.

Nettoyage complet et contrôle visuel : Nettoyage en profondeur, dégraissage et contrôle visuel approfondi de la cinématique

Le contrôle visuel avec mesures par outils de contrôle est une étape importante dans la révision d’un réducteur. Cela permet notamment d’identifier les signes d’usure ou de casse sur les éléments de l’appareil. On peut alors les remplacer et/ou réparer pour éviter une accentuation de la dégradation du fonctionnement de l’appareil.

La personne en charge du réducteur et variateur va tout d’abord retirer l’huile encore présente après vidange. Elle va ensuite nettoyer chaque composant avec des dégraissants et solvants, pour permettre une meilleure visualisation des potentielles dégradations.

Contrôle dimensionnel : vérification précise des dimensions pour garantir la conformité

La phase de contrôle dimensionnel est nécessaire pour vérifier l’ajustement de chaque pièce. Cela doit aussi permettre de garantir la remise en place des éléments lors du remontage. Il faut que chacune des pièces respecte les tolérances et dimensions établies par le bureau d’étude à la conception de la machine.

Pour cela, le technicien MERGER va utiliser des outils de mesure (micromètres, mesure tridimensionnelles, scan 3d, pied à coulisse électronique) pour vérifier les dimensions et les comparer aux tailles références.

On enregistre ensuite les résultats dans notre rapport d’expertise afin d’établir nos préconisations. En fonction de la conformité et les exigences demandées, on établit nos recommandations.

Rapport d’expertise : Documentation détaillée de l’état initial et des étapes de remise en état

Ce document est remis à chaque client après expertise sur site ou à l’usine MERGER. Il recense toutes les observations, les décisions prises par les techniciens et ingénieurs et les interventions effectuées sur les appareils. Le dossier détient toutes les photos, prises de mesure et préconisations sur l’appareil.

Remplacement des éléments : Roulements, joints, visserie, motorisation, éléments de contrôle électronique

Pour une révision classique d’une machines tournantes, il est préconisé d’effectuer au minimum le changement des joints, des roulements, de la visserie et de l’étanchéité. Dans le cas présent, nous devions également procéder au remplacement du moteur permettant la variation de vitesse et des éléments de contrôle électronique. Ces accessoires n’avaient pas résisté aux chaleurs rencontrées.

A cette étape, le bureau d’études peut également proposer de redimensionner certains éléments de la cinématique. Cela permet d’optimiser la résistance et la durabilité des pièces présentes dans le variateur de vitesse et le réducteur mécanique.

Processus contrôle qualité et essais : Etapes d’assemblage, réglages, contrôles des portées et des jeux de dentures

Avant l’installation définitive du réducteur chez le client, l’équipe contrôle le travail réalisé en effectuant des essais prolongés de plusieurs heures, avec un fonctionnement à vide ou sous forme de simulation des conditions réelles de fonctionnement de l’appareil sur la ligne de production.

Le contrôle qualité va vérifier l’ajustement des portées, le réglage des jeux de dentures avec notamment le contrôle de « portée au bleu ». Cette étape cruciale dans le réglage des engrenages permet de valider l’assemblage en confirmant une transmission de la puissance sur une majeure partie des engrenages.

Des dossiers qualité sont établis pour les essais, la portée au bleu et l’expédition.

Démarrage sur site : Nos techniciens étaient présents pour la vérification du bon fonctionnement ainsi que le réglage sur la ligne de production

Avant l’installation du dispositif sur la ligne de production du client, nous planifions l’intervention en fonction du calendrier de l’utilisateur. L’équipe dédiée « Service MERGER » implante l’appareil en lien direct avec la chaîne de fabrication. On effectue des essais sur place avant le redémarrage de l’activité.

Une fois les derniers ajustements effectués sur l’appareil, notre équipe fournit à l’entreprise la documentation interne MERGER pour apporter des conseils pratiques pour garantir un fonctionnement optimal du réducteur sur le long terme, assurant sa performance pendant de nombreuses années.