Refabrication

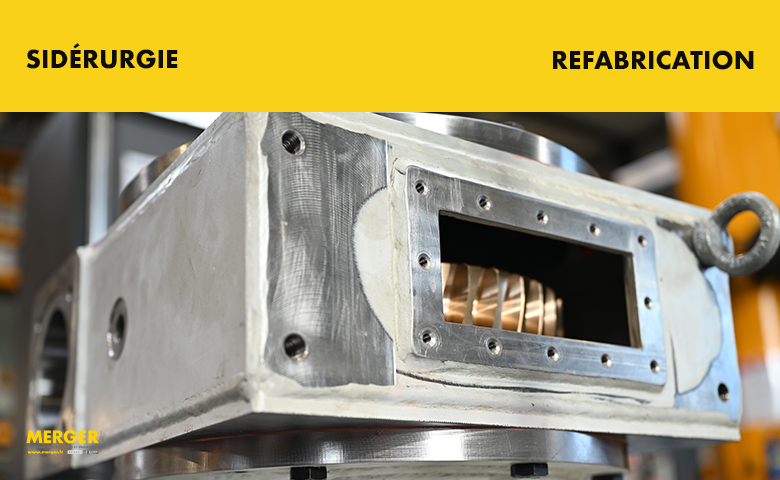

Refabrication d’un réducteur à roue et vis sans fin pour l'industrie lourde

Site industriel au Canada, contraintes d’une aluminerie : MERGER répond aux défis techniques d’une refabrication

Refabriquer à l’identique un réducteur de vitesse à roue et vis sans fin

Le groupe ALCOA (Aluminium Company of America), acteur mondial de l’aluminium, a sollicité MERGER pour refabriquer un réducteur de vitesse à roue et vis sans fin. Ce réducteur était utilisé sur des vis de préchauffage dans sa filiale canadienne de Bécancour. En lien avec son distributeur de confiance, APPLIED, déjà familier de l’expertise MERGER, le projet a été lancé dans un contexte industriel exigeant : environnement corrosif, matériel vieillissant (datant de 1997), et impossibilité de modifier la chaîne cinématique existante.

Le remplacement à neuf s’imposait donc, à l’identique, pour garantir la continuité de l’exploitation sans altérer l’architecture mécanique en place.

Une refabrication sur-mesure inévitable

Cet équipement clé affichait une usure avancée des engrenages internes : piqures de corrosion destructrices, oxydation généralisée, et perte progressive de performance. Compte tenu de l’impossibilité de modifier la chaîne cinématique du client, la refabrication sur-mesure s’imposait.

Le système roue et vis sans fin : précision et non-réversibilité

Un principe mécanique spécifique

Le réducteur à refabriquer reposait sur un principe mécanique spécifique : l’engrenage roue et vis sans fin. Ce système offre un avantage recherché en sidérurgie et dans les alumineries : la non-réversibilité. La vis, entraînée par un moteur accouplé, permet de faire tourner la roue (en bronze), mais l’inverse n’est pas possible. Ce fonctionnement unidirectionnel sécurise les mouvements et garantit la stabilité des équipements de préchauffage.

Ce type de réducteur est souvent choisi pour sa capacité à délivrer un couple élevé dans un encombrement réduit, avec une réduction importante de la vitesse.

Meilleur contrôle des mouvements et fonctionnement silencieux

Dans une transmission roue et vis sans fin, la rotation est donc transmise uniquement dans un sens : la vis entraîne la roue, mais la roue ne peut pas entraîner la vis. Cette non-réversibilité est un atout indéniable dans les alumineries, notamment pour les équipements de levage, de réglage ou de dosage (ex. vis de préchauffage ou dispositifs de translation), car elle empêche tout retour en arrière accidentel ou toute chute de charge par gravité.

Le glissement entre les filets de la vis et les dents de la roue procure un effet d’amortissement qui atténue les vibrations et les chocs. Cette caractéristique contribue à la longévité des installations, à la réduction du bruit dans les halls de production, et à une usure plus progressive, même en présence de cycles de fonctionnement répétés.

Transmission d’un couple élevé dans un encombrement réduit et exigeant

Les alumineries utilisent des équipements souvent imposants dans des environnements souvent contraints. Le système roue/vis permet de réduire fortement la vitesse tout en augmentant le couple en sortie, avec une conception plus compacte que d’autres types de réducteurs. Cela est particulièrement adapté aux lignes de production où l’espace est limité et où une force importante est requise pour déplacer ou actionner des composants lourds.

Dans les alumineries, la chaleur ambiante, les poussières d’alumine et l’humidité exigent une haute résistance des matériaux. Les réducteurs à roue et vis sans fin peuvent être fabriqués avec une roue en bronze, particulièrement résistante à la corrosion et à l’usure, et des traitements de surface adaptés à ces environnements extrêmes.

Les contraintes techniques et logistiques de cette refabrication

Des contraintes mécaniques : l’impératif de précision et de fiabilité

Dans un système à roue et vis sans fin, la qualité de l’engrènement est vital car la fluidité et la durée de vie de la transmission en dépend. C’est la raison pour laquelle MERGER a été particulièrement vigilants sur ces points lors de l’opération :

-

L’alignement parfait des axes pour éviter les frottements excessifs.

-

Des jeux maîtrisés entre la vis et la roue pour prévenir le jeu fonctionnel ou le blocage.

-

Une qualité irréprochable des portées et états de surface pour une usure lente et homogène.

En effet, les conséquences d’un engrènement imparfait, peuvent être préjudiciables au client qui s’expose à des échauffements prématurés par frottement, une usure accélérée des dentures, jusqu’à la casse, une perte de rendement du réducteur ou encore des arrêts de production coûteux pour remplacement non planifié.

Dans une aluminerie, où les lignes sont continues et massives, l’arrêt d’un seul maillon (comme une vis de préchauffage) peut ralentir ou immobiliser un four ou une unité complète, avec des pertes économiques significatives.

Maintenir une communication fluide et transparente avec les parties prenantes du projet

Le réducteur refabriqué par MERGER est destiné à une aluminerie située au Québec, tandis que la fabrication est effectuée en France. Cette situation nécessite une communication technique exemplaire : la transmission précise des cotes, des plans ou des attentes fonctionnelles est capitale. La distance oblige à une rigueur documentaire, avec échanges réguliers et transparents entre les parties prenantes (distributeur, client et fabricant).

Une refabrication facilitée par l’historique conservé chez MERGER

Fort de ces plus de 75 ans d’expérience, MERGER possède les les données d’origine (plans, matériaux, tolérances, conditions d’usage) qui facilitent la refabrication à l’identique et assurent une parfaite intégration dans la chaîne existante.

L’historique d’utilisation permet de connaître les cycles de charge, les pannes passées, les remplacements effectués, ce qui aide à identifier les composants critiques et à anticiper les points faibles récurrents.

L'aluminerie, un environnement industriel singulier

Le réducteur de vitesse à roue et vis sans fin intervient ici dans le cadre du fonctionnement de vis de préchauffage au sein d’un site de production d’aluminium. Ce type d’équipement est essentiel dans les étapes de transformation thermique, avant la fusion ou l’extrusion de l’aluminium.

L’environnement impose plusieurs contraintes mécaniques et environnementales :

– Températures élevées : Le réducteur évolue à proximité de fours ou de dispositifs thermiques. Cela induit des contraintes thermiques importantes sur les composants mécaniques (dilatations, fatigue des matériaux, besoin de lubrification régulier).

– Atmosphère corrosive : L’aluminium est produit à partir de bauxite par électrolyse, un processus générant des vapeurs corrosives (fluor, poussières d’alumine), pouvant attaquer les matériaux du réducteur, en particulier la roue en bronze.

– Cycle de fonctionnement continu : Ces équipements tournent souvent 24h/24 dans un rythme de production continue. Cela demande une robustesse de premier ordre et une usure maîtrisée sur la durée.

– Encombrement figé : Les anciens réducteurs, comme celui d’origine de 1997, sont intégrés dans des chaînes cinématiques existantes, souvent non modifiables. Il faut une parfaite compatibilité mécanique et géométrique lors d’une refabrication.

Un arrêt inopiné du réducteur de vitesse peut entraîner un blocage de la ligne de production en amont du four ou de la ligne de coulée, mais aussi des pertes économiques majeures car une aluminerie fonctionne selon des cycles continus. Chaque arrêt non planifié engendre des coûts en énergie, en matière première gâchée et en délais de livraison non tenus. Par ailleurs, un arrêt peut engender un risque de surchauffe ou de déséquilibre thermique dans les installations, pouvant endommager d’autres équipements adjacents.

Ancitiper le besoin en maintenance ou en refabrication est donc un enjeu stratégique majeur pour les dirigeants du secteur de la sidéurgie et en particulier des alumineries.

Notre prestation : refabrication à l’identique

MERGER a pris en charge l’ensemble de la refabrication du réducteur – un ensemble de 200 kg environ – en s’appuyant sur son savoir-faire dans les transmissions mécaniques à engrenage. L’intervention a porté sur la fabrication du réducteur complet pour garantir durabilité, performance et une parfaite adéquation à l’installation existante.

Chaque étape a été exécutée dans le respect des standards qualité de MERGER :

-

Prise de cotes sur site avec documentation photo,

-

Intégration de matériaux résistants à la corrosion,

-

Montage contrôlé dans les règles de l’art dans un objectif de fiabilité dans le temps.

L’intervention de MERGER ne s’est pas limitée à la simple duplication de composants. Chaque pièce a fait l’objet de contrôles rigoureux comme :

-

La préparation et l’ébavurage minutieux de la vis sans fin pour préparer un engrènement parfait entre les pièces.

-

L’usinage et le traitement des engrenages, pour garantir la résistance à la corrosion et une longévité équivalente, voire supérieure, à l’équipement d’origine.

-

Le montage final avec différents contrôles pour s’assurer d’une compatibilité totale avec le reste de la chaîne cinématique.

- Les essais pour valider le bon fonctionnement de l’appareil avant son envoi au Quebec.

MERGER, spécialiste de la refabrication et de la maintenance des systèmes de transmission mécaniques industriels, est à votre disposition pour vos projets, qu’il s’agisse de roues et vis sans fin, d’engrenages cylindriques, coniques ou planétaires.